2022.12.28

靴づくり編6_グッドイヤー製法その③

その②ではラスティングしたアッパーと中底にウエルトをスクイ縫いするところまでをご紹介しました。

今回は、シャンク・中物の装填から、ダシ縫いでウエルトと本底を縫い付ける工程までを紹介します。

ウエルトやアッパーの余分な箇所をカットした後、叩いて平らにします。

ヒール部分にウエルトを釘止めします。

因みに、このモデルではヒール周りを華奢に仕上げる為この様にしていますが、ヒール周りもスクイ縫いしてしまうやり方もあって、その場合は釘止めの工程はありません。

どちらが良いとかではなく、靴のタイプに適した仕様を採用するわけです。

シャンクとコルクを装填します。

上の写真はボードにシャンクを打ち付けた物ですが、弊社ではシャンクを布で覆う事にしています。 業界用語で「シャンク鳴り」という靴から異音が発生する現象があるのですが、本底とシャンクが擦れて軋む事が一つの原因である事が判明し、それを防ぐ為の布です。

コルクは、厚みが5ミリほどあります。

分厚いクッション材を装填するスペースがある事もグッドイヤー製法の優れている点だと思います。

本底を貼ります。

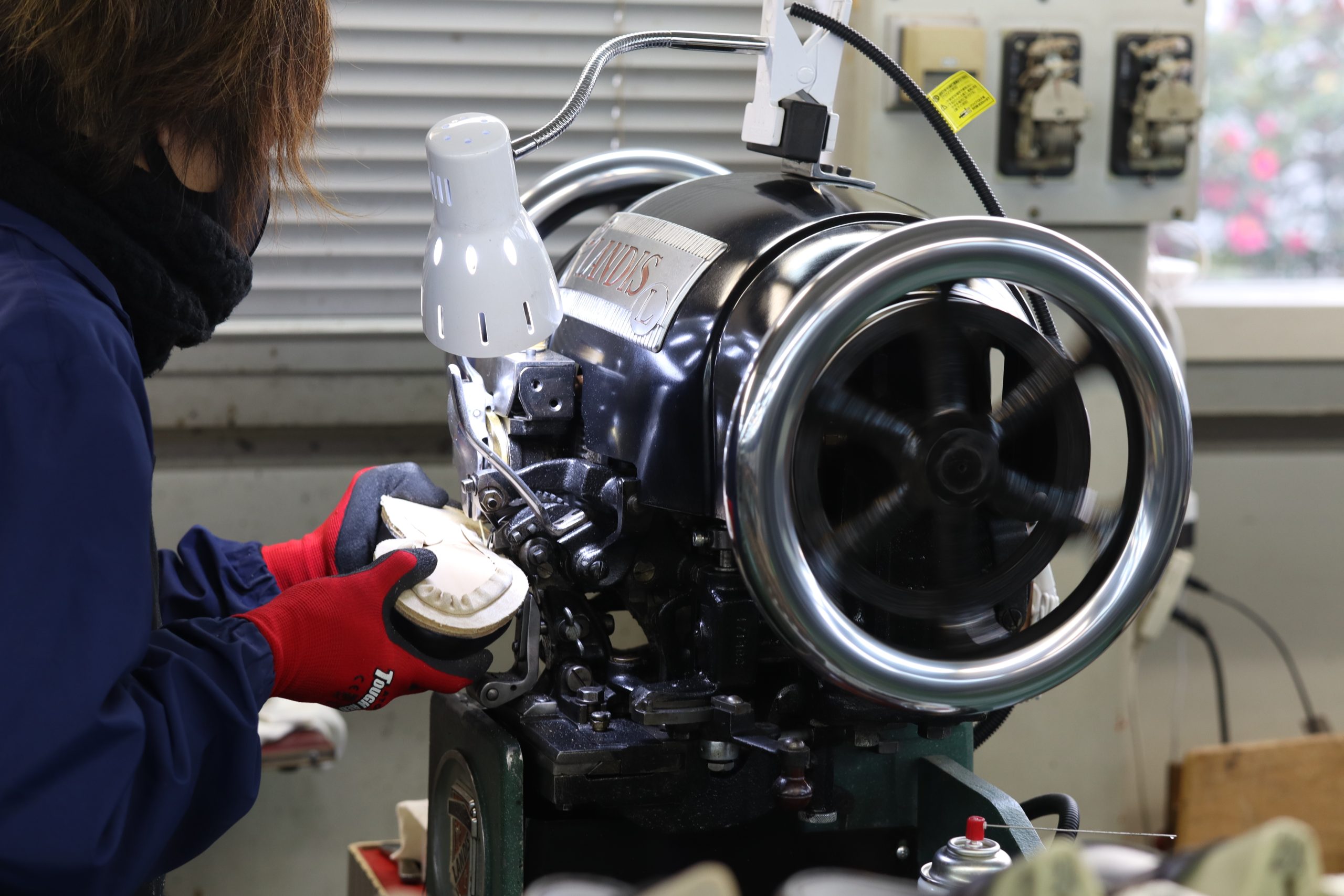

ダシ縫いの準備作業をしている所です。

このモデルは、本底の縫い目が外から見えない仕様なので、本底に切り込みを入れ縫われる部分を開いておきます。

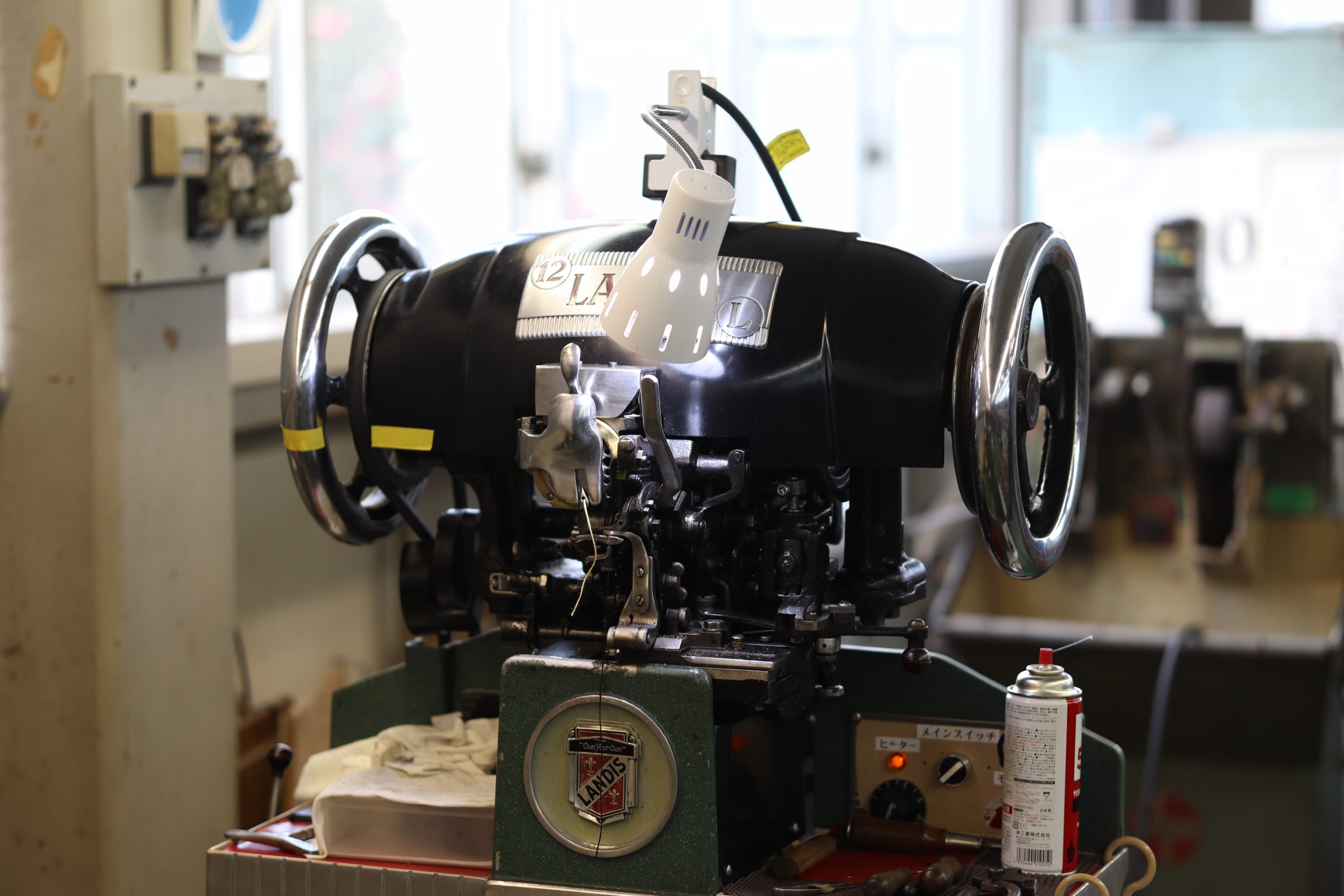

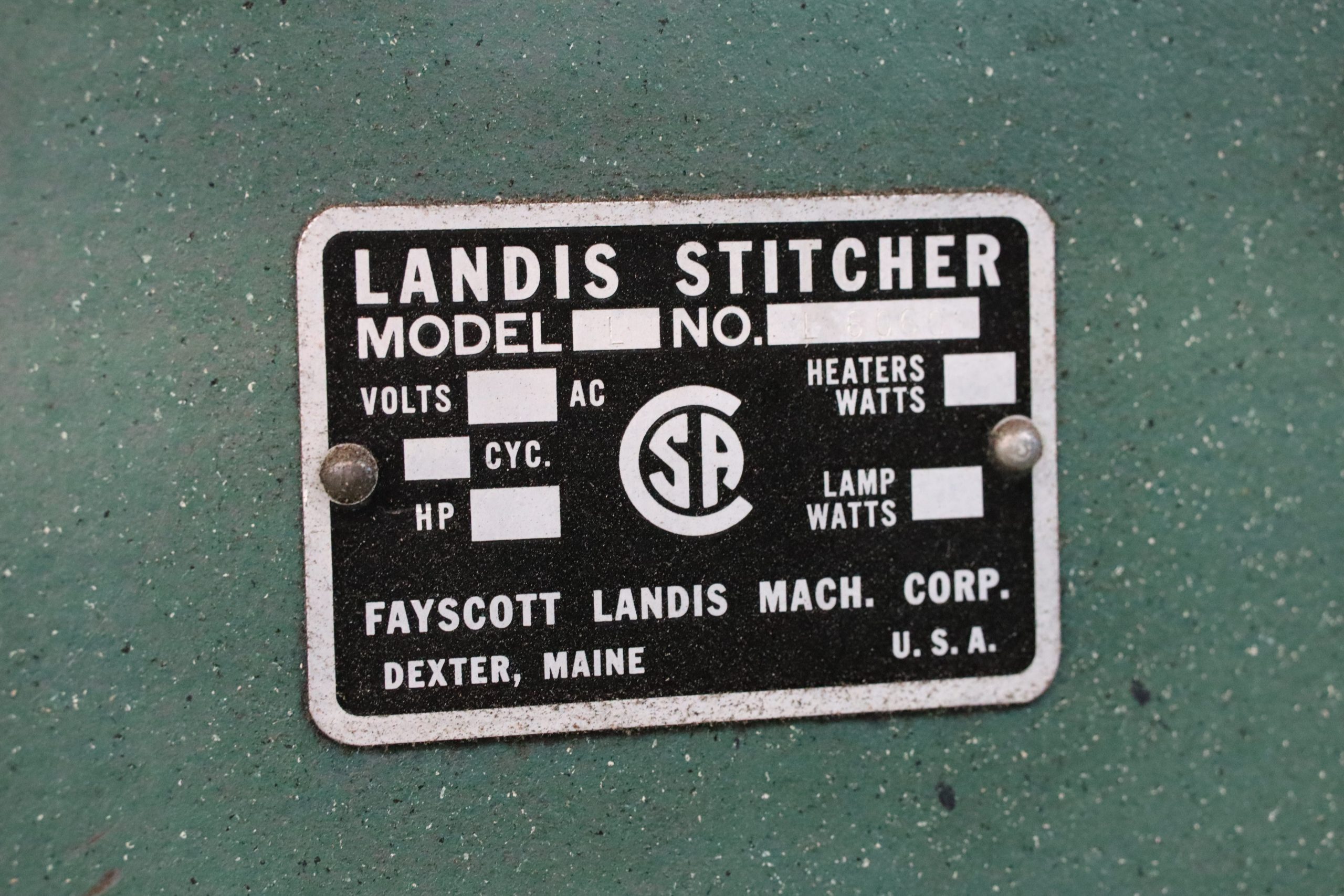

こちらがダシ縫い機です。

ランディス(アメリカ)の機械です。

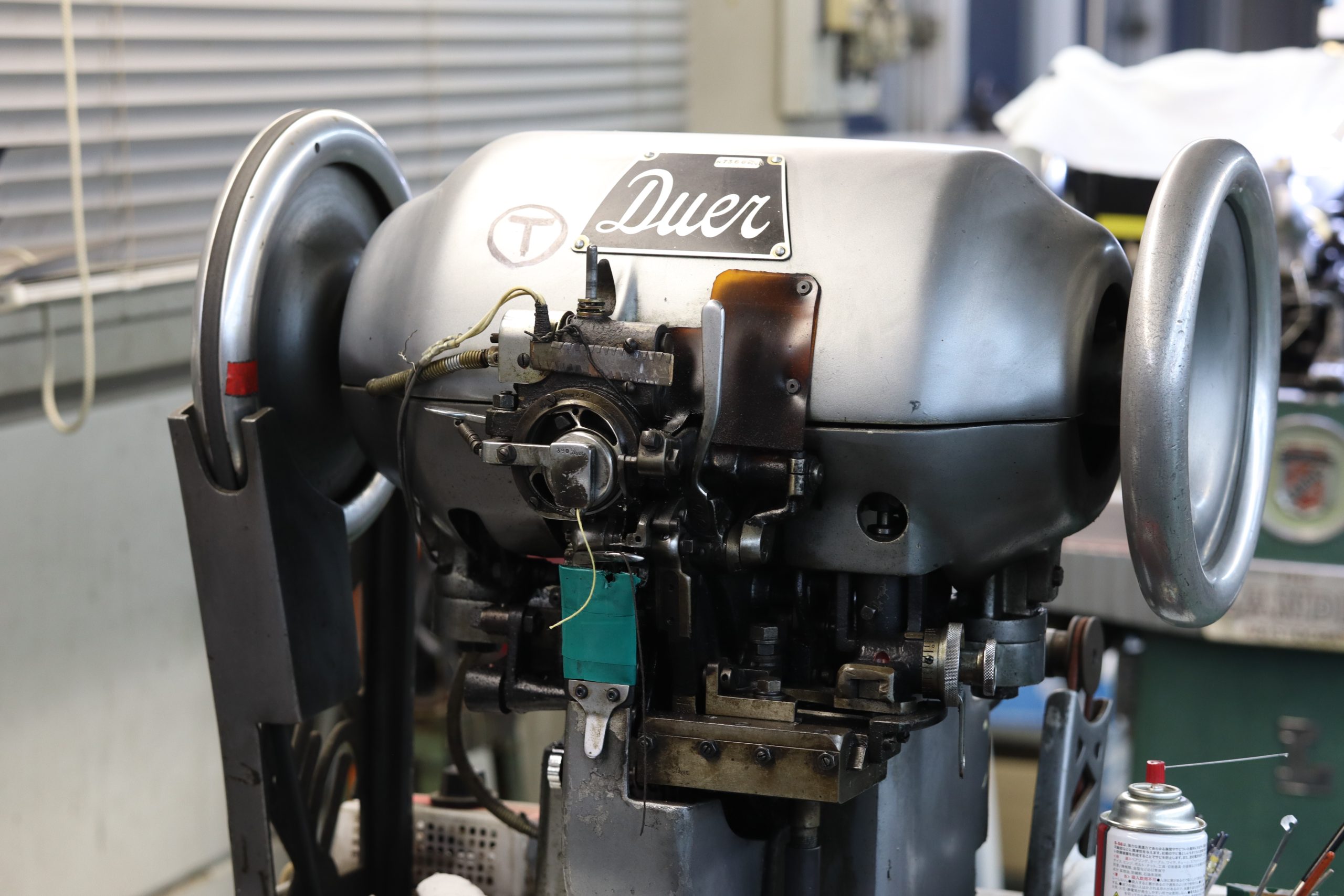

こちらはドゥエル社(イタリア)のダシ縫い機です。

機械が一台だと故障した時に生産が止まってしまうので、メーカーは主要な機械は複数台持つものですが、弊社では2台のダシ縫い機を底材料によって使い分けています。

「縫い」の機械はデリケートなので、その方が調子も出しやすいようです。

縫い上がった物を上から見るとこんな感じです。

ダシ縫い糸のピッチ<縫い目の粗さ>についてですが、弊社では3センチ間隔に11目~12目を基準にしています。

上記は革底の場合で、底材料がゴムになると、やや粗めの8目~9目です。

平均よりも少し細かく縫う方かと思います。

開いた所に糊を塗って

閉じます。

はい。クローズドチャネルです。

伝統的な手法ですが、縫っといて隠すって、なんか粋ですね。

回転しているローラーに押し当てて平らにします。

ヒールを貼り合わせます。

ヒールが付いて靴らしくなってきました。

ヒールは、この段階では糊付けですが、ラストを抜いた後、内側から釘止めされます。

グッドイヤー製法その③を最後まで読んで頂きありがとうございます。

次回はヒールとコバの形を整える工程をご紹介します。